En los últimos tiempos, la supply chain global ha tenido que superar retos complicados. La pandemia mundial ha sido uno de ellos, pero no el único.

Ante la necesidad de garantizar los suministros en toda circunstancia, por inesperada o difícil que sea, los gestores de las cadenas logísticas revisan sus estrategias. Y empieza a ganar terreno el sistema Just in case.

¿Sabes en qué se basa? Y sobre todo ¿qué puede aportar en tiempos de incertidumbre?

A continuación, te explicamos en qué consiste y el por qué de este cambio de tendencia.

Dos filosofías (logísticas) distintas: Just in case vs. Just in time

Posiblemente hayas oído hablar de la logística Just in time, o JIT, el sistema de producción japonés basado en una cadena de producción en la que todo funcione con un 100% de precisión.

Es decir, que cada parte de la cadena de suministro esté “justo a tiempo” en el lugar preciso y con la cantidad de mercancía exacta.

Para refrescar el concepto de forma resumida, te podemos contar que es una estrategia desarrollada por la compañía Toyota, que tenía como objetivo eliminar de la cadena todos los procesos improductivos para alcanzar la eficiencia total.

Con un sistema de trabajo JIT, la cadena de producción jamás se detiene. Pero tampoco produce si no hay demanda, es decir, la cantidad se ajusta a lo estrictamente necesario para evitar la generación de stocks.

Esto se consigue coordinando la producción con la entrada de pedidos: según se necesite, se fabrica.

Si quieres saber más sobre este sistema de producción, en este post te contamos las ventajas (y algún inconveniente) del sistema japonés de producción JIT.

¿Y qué aporta entonces el sistema conocido como Just in case (JIC)?

Se trata de una estrategia basada en disponer de mercancía suficiente para dar respuesta a cualquier incremento en la demanda.

Esto, obviamente, hace crecer las necesidades de almacenamiento, pero a cambio esquiva el riesgo de acumular retrasos en los pedidos, lo que repercutiría directamente en el servicio y la confianza de los clientes.

En el peor de los casos, podría producirse una rotura de stock, con consecuencias muy negativas para la empresa: pérdida de ventas, gastos extra en envíos urgentes, caída de la credibilidad, mala experiencia de usuario… Y, finalmente, pérdida de clientes.

Por todo ello, y por las razones que veremos en el punto siguiente, aunque el enfoque lean del sistema Just in time puede resultar muy atractivo en algunos casos, muchas empresas están empezando a apostar por la estrategia Just in case.

Prefieren disponer de más inventario aunque suponga aumentar (siempre de forma controlada), los gastos de almacenaje.

Lee aquí más sobre los retos del sistema lean aplicado a la cadena de suministro.

Por qué la logística está virando hacia la estrategia Just in case

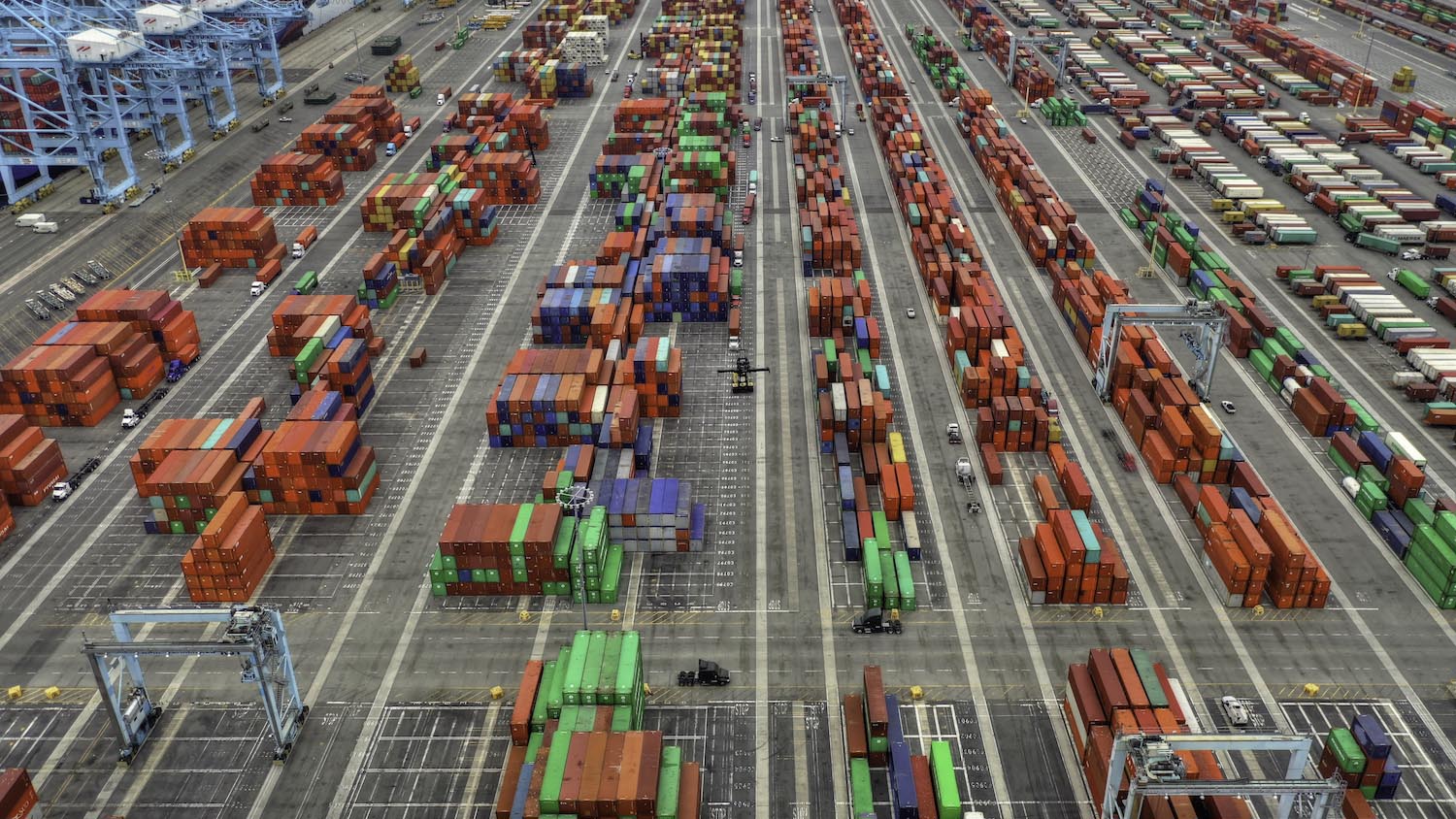

La pandemia global tensionó las cadenas de suministro en todo el mundo y puso a prueba su capacidad para mantener el abastecimiento en todos los sectores, especialmente en los de primera necesidad.

En medio de una situación insólita, garantizar que las cadenas de suministro continuasen funcionando con el menor número de incidencias posible fue una prioridad.

Y eso a pesar de los cierres fronterizos, la interrupción del tráfico aéreo, la suspensión de operaciones para priorizar los transportes con material sanitario, el cierre de factorías, etc.

Y aunque la respuesta fue satisfactoria, dada la dimensión de lo sucedido, los gestores de las supply chain han tomado buena nota para ajustar sus estrategias a todas las situaciones posibles.

Las predecibles… pero también las impredecibles, como una pandemia mundial, un desastre natural, un conflicto laboral de envergadura, etc.

¿Quién podía esperar que el Canal de Suez permaneciese bloqueado durante 6 días, cuando el Ever Given, un portacontenedores con bandera panameña, encalló y frenó el comercio mundial.

Más recientemente, también la llamada crisis de los microchips puede suponer un cambio de mentalidad. Esta escasez de componentes afecta a distintos sectores, pero uno de los más golpeados es el del automóvil.

Por eso en los últimos tiempos no solo se habla de la eficiencia de la cadena de suministro, sino de su flexibilidad para soportar impactos y su resiliencia.

Por ejemplo, tradicionalmente el sector del auto no suele acumular suministros. Su gestión de inventario se apoya en la filosofía Just in time, y su aprovisionamiento solo cubre el corto plazo.

Ante la escasez de microchips, que está obligando a numerosas factorías a detener la producción, es más que posible que se revise la estrategia de gestión de inventario en el futuro.

Por todas estas razones, entre otras, la logística está virando desde la estrategia Just in time, más ágil pero muy dependiente de factores externos, a la logística Just in case. Podría traducirse como logística “por si acaso”, y mantiene un stock razonable para sostener la cadena de suministro a pesar de los imprevistos.

Además, se apuesta por la diversificación de proveedores con el mismo objetivo: tener más opciones y no parar en el caso de que algún eslabón falle.

¿Cuál es tu estrategia logística?

Generalizando y siempre según las características de cada empresa, se podría decir que la tendencia será buscar un equilibrio estratégico entre los costes más bajos del sistema JIT, y la capacidad para soportar los cambios del mercado y responder ágilmente del sistema JIC.

¿Y tú, crees que es importante la resiliencia de la cadena de suministro? ¿Cuál crees que es la mejor estrategia para gestionarla?

Si estás revisando la estrategia de tu empresa y quieres consultarnos algún tema, ¡adelante! Ponte en contacto con nosotros y aportaremos soluciones.