En un almacén, la rapidez en la preparación de pedidos no sirve de nada si después hay que ir solucionando errores. Y al revés, tampoco vale de mucho ser precisos si el ritmo de trabajo es demasiado lento. Hay que conseguir un equilibrio entre agilidad y fiabilidad. Y eso empieza cuando el operario recibe las instrucciones, esto es: la orden de picking.

Esta orden organiza el trabajo dentro del almacén. Indica qué artículos hay que recoger, cuántas unidades y en qué ubicación están. Si esta herramienta no es fiable, es difícil mantener el control sobre lo que entra y sale.

En este post te explicamos lo básico sobre la orden de picking: qué información contiene, qué tipos existen, cómo se genera y qué beneficios reales aporta en el día a día de un almacén. ¡Empezamos!

Orden de picking: la clave de un almacén organizado

La orden de picking es el documento físico o digital que indica al operario qué productos debe recoger, en qué cantidades y dónde se encuentran dentro del almacén. Es una herramienta operativa fundamental para organizar el trabajo diario en la preparación de pedidos.

Contiene información clave como:

- número de pedido

- referencias de producto

- cantidades

- ubicaciones

- posibles sustituciones o instrucciones especiales.

Según el nivel de digitalización del almacén, puede incluir también códigos de barras, rutas optimizadas o asignaciones por operario.

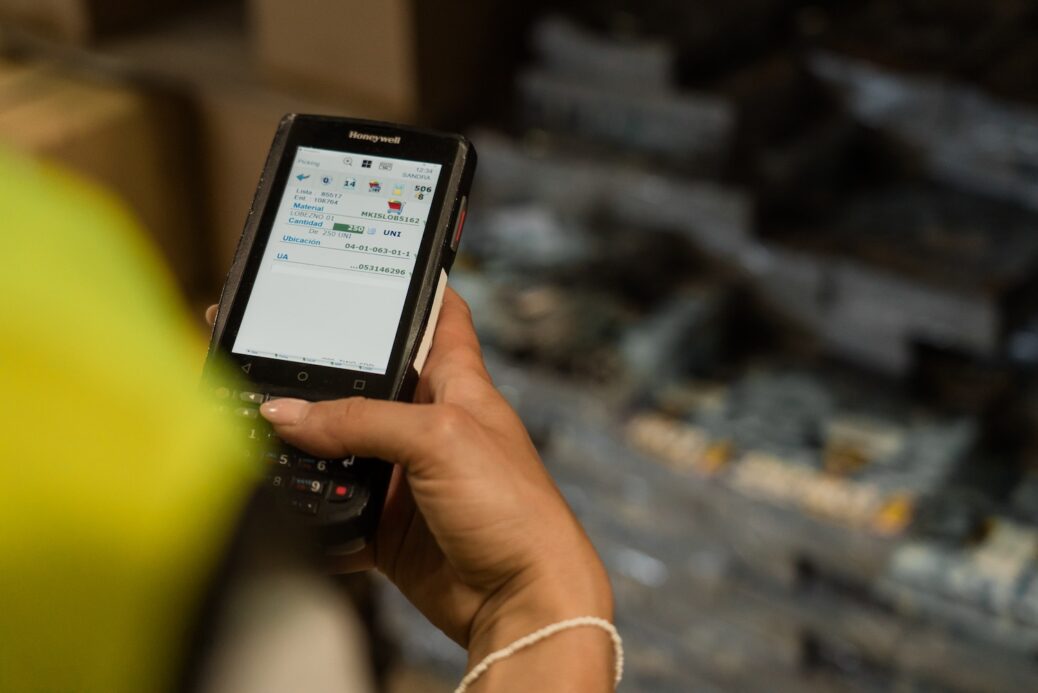

Normalmente, se genera cuando se confirma un pedido que debe prepararse y expedirse. A partir de ese momento, se traduce en una instrucción concreta para el equipo de preparación. Puede ser impresa, enviada a un terminal de radiofrecuencia o visualizada en un dispositivo móvil.

Aunque parezca una herramienta sencilla, su diseño y su nivel de automatización influyen directamente en la eficiencia, la calidad del servicio y el ritmo de trabajo dentro del almacén.

Importancia de trabajar con una orden de picking bien definida

Contar con una orden de picking correcta y con la información pertinente, ayuda a mejorar la eficiencia de toda la cadena de trabajo. Permite convertir cada pedido en una serie de instrucciones concretas, fáciles de ejecutar, que minimizan errores y optimizan recursos.

En el día a día, estos son algunos de los beneficios más claros de generar órdenes de picking ajustadas a las necesidades de la operativa del almacén:

- Mejora la precisión en la preparación de pedidos.

- Se reducen los desplazamientos innecesarios dentro del almacén.

- Facilita la coordinación entre operarios y turnos.

- Permite priorizar tareas según el tipo de pedido o cliente.

- Contribuye a mantener el inventario actualizado en tiempo real.

Además, una orden de picking estructurada es clave para la trazabilidad. Cada movimiento queda registrado, lo que permite hacer un seguimiento detallado del pedido desde el almacén hasta el cliente.

Cuando esta herramienta se combina con un sistema digital, como un SGA, el impacto es aún mayor: se eliminan tareas manuales, se acelera el proceso y se gana en control.

Tipos de órdenes de picking según la operativa del almacén

No todos los almacenes preparan los pedidos del mismo modo. La forma en la que se organizan los recorridos, el volumen diario, el tipo de producto o el nivel de automatización influyen en cómo se genera y ejecuta la orden de picking. Por eso existen distintos enfoques, cada uno adaptado a una operativa concreta.

1. Picking por pedido individual

Es el formato más sencillo. La orden se genera para un único pedido, con sus líneas de producto y sus ubicaciones. Es habitual en almacenes con baja rotación o cuando cada pedido requiere un tratamiento muy personalizado.

2. Picking por lotes

La orden agrupa varios pedidos que comparten artículos o zonas de ubicación. El operario recoge las referencias en un solo recorrido y después se clasifican para cada pedido. Funciona muy bien en almacenes con gran volumen de pedidos pequeños.

3. Picking por zonas

Cada operario trabaja en un área específica del almacén. Las órdenes se reparten por zonas, lo que reduce desplazamientos y mejora la especialización. Es una opción eficiente cuando el almacén está dividido por familias de productos o niveles de rotación.

4. Picking por olas

Las órdenes de picking se agrupan y se lanzan en momentos concretos del día, en función de la demanda, las rutas de transporte o los picos de actividad. Permite planificar mejor los recursos y absorber variaciones de carga sin perder eficiencia.

>> Conoce más sobre el wave picking, o picking por oleadas.

Cómo se genera una orden de picking y por qué es clave en la digitalización del almacén

En los almacenes menos digitalizados, las órdenes de picking se generan de forma manual. Puede ser desde un listado impreso, una hoja de cálculo o un documento extraído del ERP. Este método es habitual en pequeñas operaciones o en entornos donde el picking aún no se ha sistematizado.

Pero el control manual tiene un coste: los errores se multiplican, los tiempos se alargan y es difícil saber en qué punto exacto está cada pedido. Además, no hay trazabilidad real ni posibilidad de reacción inmediata si algo no sale como estaba previsto.

Cuando se trabaja con un SGA eficiente, como es nuestro TWO, todo cambia. La orden de picking se genera automáticamente en cuanto se confirma un pedido. El sistema asigna operario, zona, ruta y prioridades en función de criterios logísticos predefinidos. Y todo esto ocurre en segundos.

Este nivel de control es clave para avanzar hacia una logística eficiente. ¿Quieres optimizar tu picking y dar el paso hacia una operativa más ágil, trazable y automatizada? En SCM Logística te ayudamos a implementar la solución adecuada y a integrarla con tu día a día sin complicaciones.

Contáctanos y empieza a mejorar hoy mismo.