Aunque es un término relativamente nuevo, si estás vinculado al sector seguramente lo habrás oído en los últimos años. Intralogística es un concepto amplio que se refiere a la interacción eficaz de todos los procesos implicados en el flujo de productos y materiales dentro de un almacén, desde el transporte hasta los sistemas de comunicación internos.

La intralogística integra a todos los participantes en el proceso: equipos, instalaciones, software, mano de obra… El objetivo es coordinar todo para optimizar la productividad y minimizar los costes.

¿Te parece interesante? Veamos más.

Intralogística: ¿Qué es y por qué es importante para el almacenamiento?

Para los profesionales del sector, este enfoque es una oportunidad de arañar más productividad para sus negocios. Se trata de llevar la organización del almacén o centro de distribución un paso más lejos, mejorando la conexión entre todos los elementos que intervienen en las operaciones. Así, se facilita que fluyan de la manera más eficiente posible.

¿De qué procesos hablamos? Principalmente, estos:

- Flujo de materiales, mercancías o productos: tanto dentro del mismo centro como entre distintos almacenes pertenecientes a la misma empresa, o entre el centro de producción y el de almacenaje.

- Flujo de datos: sin errores, duplicidades o datos contradictorios. Para garantizar un cumplimiento eficiente de todas las tareas, la información debe fluir y llegar en tiempo real allí donde se necesita.

- Gestión de almacenes: se aplica a todas las operaciones logísticas realizadas en el almacén, es decir, la gestión de la ubicación de los productos, la preparación de pedidos, las entradas y salidas de mercancías, etc. Hoy por hoy, la forma más eficiente de optimizar los procesos de almacén es automatizarlos.

Aplicar estrategias de intralogística a un negocio de almacenamiento tiene una primera consecuencia: los costes se reducen. Una gestión más eficiente del inventario, mejor aprovechamiento de los recursos humanos de la empresa… Todo cuenta a la hora de ahorrar.

Además, la mejora en la comunicación interna permite hacer ajustes en tiempo real, porlo que se gana en agilidad a la hora de tomar decisiones de mercado. Es decir, si sube de pronto la demanda de un producto, es posible detectar rápidamente la tendencia y dar una respuesta rápida.

¿Cómo abordar los cambios en un almacén desde este enfoque?

Los 3 pilares para un enfoque intralogístico en un almacén

Para un almacén que tenga la vista puesta en aumentar su competitividad con la implementación de automatizaciones, incorporar un enfoque intralogístico a su estrategia contribuirá a mejorar los resultados. EStos son los 3 pilares sobre los que se basa el cambio:

Más robotización

La implantación de soluciones robotizadas va de la mano de la intralogística. La robotización optimiza los flujos de trabajo a la vez que elimina riesgos ergonómicos y mejora la seguridad general del almacén.

Los robots móviles autónomos (AMR) o robots colaborativos, automatizan la manipulación de mercancías y aligeran las actividades repetitivas del almacén que suponen una carga innecesaria para las personas. Este tipo de dispositivos robóticos tiene capacidad para tomar determinadas decisiones según la información que recibe y su percepción del entorno.

Mejor gestión

Solo hay un camino para una gestión avanzada del almacén: contar con un SGA eficiente, escalable y flexible como The Warehouse Organizer (TWO) de SCM Logística.

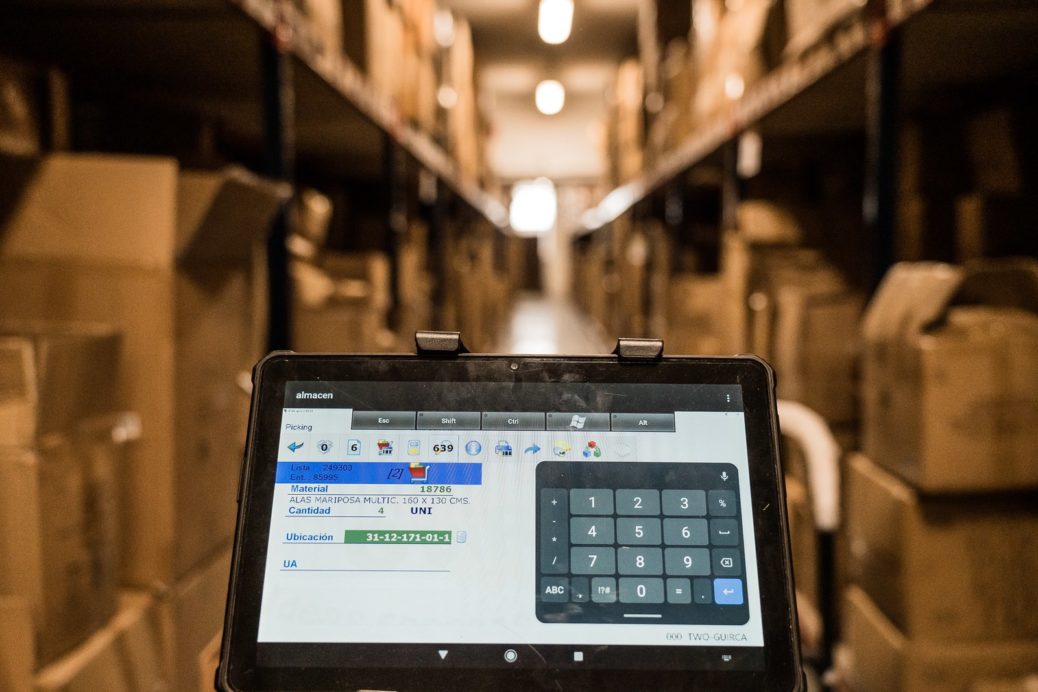

El SGA permite hacer un seguimiento fiable de las mercancías (te explicamos cómo en este post sobre trazabilidad), controlar las tareas de recepción, manipulación, picking, expedición, y otras.

La planificación y supervisión de estos procesos intralogísticos es posible gracias a la implementación de diferentes elementos conectados a la red. El IoT, permite la recopilación y transmisión de datos de manera constante y fluida. El SGA facilita la tarea de procesado e interpretación de estos datos, para hacerse con el control del almacén de forma intuitiva y sencilla.

Mayor sincronización

El objetivo es que el almacén en su conjunto trabaje de forma coordinada en todos sus procesos, con una colaboración estrecha entre las distintas actividades.

De esa manera se agiliza todo el ciclo, al eliminar tareas poco eficientes y tiempos muertos debidos a una mala planificación.

Por supuesto, todo esto es un proceso gradual. Las implementaciones de las distintas soluciones tecnológicas pueden hacerse de forma escalonada, para que la empresa vaya ganando flexibilidad progresivamente y acostumbrándose a las nuevas formas de operar.

Esto hace que los avances no solo sean accesibles para las empresas grandes. También los almacenes pequeños y medianos pueden beneficiarse de estas mejoras, incorporándolas de forma gradual.

¿Por dónde empezamos? Tracemos un plan

La verdad es que la gestión de almacenes logísticos está en un momento apasionante. Hoy es posible mejorar mucho y muy rápido, gracias a las distintas soluciones digitales y tecnológicas disponibles.

Según nuestra experiencia, lo más importante es tener un plan de acción bien diseñado. Te sugerimos comenzar por una consultoría logística para conocer el punto de partida, establecer los objetivos y diseñar el camino para alcanzarlos.

¿Empezamos por ahí? Ponte en contacto con nuestro equipo y haz todas las preguntas que necesites.