Hoy los consumidores compran desde cualquier dispositivo. La posibilidad de vender online permite a los usuarios hacer operaciones de una manera ágil, fiable… Y utilizando cualquier medio: web, aplicaciones, tiendas físicas, etc. Pero ¿cómo afrontan las empresas el reto que supone la logística omnicanal?

El SGA de tu almacén cumple un papel clave. Te explicamos más a continuación.

Qué es la logística omnicanal

Cada vez más empresas están adoptando una estrategia omnicanal para ofrecer una mejor respuesta de compra a sus clientes.

La logística omnicanal va un paso más allá del enfoque multicanal, mucho más extendido, pero ya limitado.

Explicada de una manera sencilla, la multicanalidad supone tener abiertos y a disposición de los usuarios distintos canales de venta y comunicación.

Por ejemplo, es muy normal que una empresa ofrezca productos, servicios o asistencia al cliente a través de su web, su tienda física u otras herramientas digitales de comunicación, como las redes sociales, WhatsApp, Telegram u otras. Sin embargo, en una estrategia multicanal, estos canales no necesariamente están conectados entre sí.

Por ejemplo, puede que en la tienda online no tengan conocimiento de ofertas que se promocionan por redes sociales, o que en el chat online no sepan responder asuntos que dependen del departamento de atención al cliente (el estado de una devolución, por ejemplo).

En cambio, la omnicanalidad supone integrar todos los canales que la empresa ponga en marcha, de forma que el usuario pueda utilizarlos todos, indistintamente, y reciba siempre una respuesta coordinada.

Es habitual, por ejemplo, que un usuario quiera:

- consultar la web (o la aplicación para smartphone) de una marca para hacer un pedido

- hacer una consulta para resolver dudas por el chat integrado en la web (o por WhatsApp, o vía email)

- comprar online y elegir la opción de recoger su pedido en una tienda física de la marca

Implementar una estrategia omnicanal implica que todas estas acciones están integradas, de forma que el usuario no tenga la sensación de estar cambiando de medio, o que hay “interferencias” al pasar de un canal a otro.

Por el contrario, la comunicación fluye con naturalidad y el cliente recibe siempre una respuesta unificada y coherente.

El crecimiento del comercio online en los últimos años ha potenciado la implementación de este tipo de estrategias, que crean una mejor experiencia de compra de cara a los usuarios.

Aquí te contamos más sobre qué es y qué implica la omnicanalidad en logística y sus ventajas.

Bien, pero ¿cómo se consigue que todo esto funcione correctamente?

El SGA, clave para una estrategia omnicanal de éxito

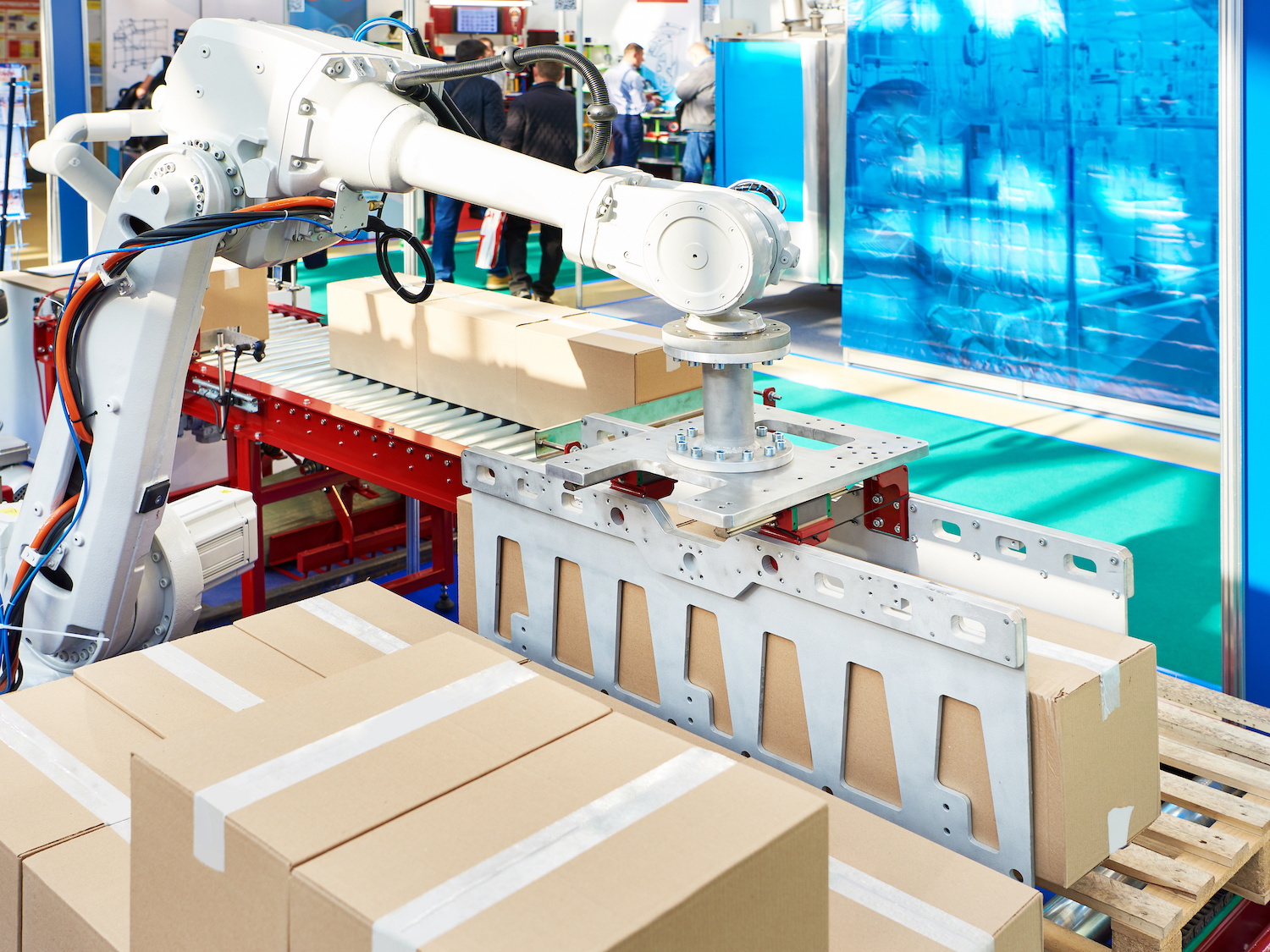

Para asegurar una estrategia omnicanal eficiente es necesario sincronizar las tareas de almacenamiento, preparación de pedidos, expedición, distribución, y establecer un flujo que garantice una respuesta eficiente.

Es, de entrada, un enfoque avanzado de la planificación y el control de los procesos de almacén, enfocado no solo a gestionar correctamente los pedidos en el menor tiempo posible. Además, hay que asegurar la satisfacción del cliente a lo largo de todo el proceso.

Para un almacén implica, por ejemplo, dar respuesta a órdenes que entran desde canales diferentes o coordinar el inventario entre distintas localizaciones (por ejemplo, cuando la empresa tiene más de un almacén, o entre un almacén y varias tiendas físicas).

Las combinaciones son casi infinitas. Imaginemos que un consumidor ve unos zapatos en la tienda online. No sabe cuál es su número y va a una tienda física a probarlos. Decide hacer el pedido a través de la aplicación. Cuando los recibe, no le convencen y decide devolverlos, pero se ha ido de viaje y lo hace en una tienda de otra ciudad.

Para responder con ese nivel de exigencia se necesita un sistema digitalizado de gestión, que permita tener el control en tiempo real de todos los procesos.

Tener implementado un sistema de gestión de almacén, como nuestro SGA-TWO que proporcione una visión de 360° y en tiempo real de todos los procesos.

La sincronización de datos entre distintas ubicaciones permite responder con rapidez en distintos canales y asegurar la experiencia positiva del cliente.

Tu empresa, hacia la omnicanalidad

¿Es todo esto un desafío para almacenes y minoristas? Lo es, pero no hay que perder de vista que la demanda del mercado apunta hacia ahí, por tanto, las empresas que retrasen implementaciones en esa dirección irán perdiendo poco a poco capacidad competitiva.

El incremento de las compras online exige a las empresas un esfuerzo para crear mejores experiencias de compra, y eso pasa por aprovechar todas las posibilidades que ya brinda la tecnología.

Nuestro consejo es que empieces ya a introducir mejoras en tus sistemas de gestión para no quedarte atrás. ¿No sabes por dónde empezar? Te ayudamos. Llámanos y te daremos soluciones personalizadas.